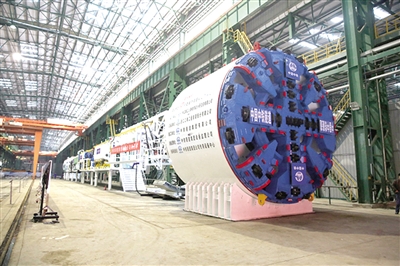

昨日,记者从河南省科技厅获悉,近日,我国首台使用国产主轴承的再制造盾构机在合肥顺利下线。这标志着,我省盾构及掘进技术国家重点实验室与航空精密轴承国家重点实验室强强联合,攻克了盾构机主轴承自主研制瓶颈。

许多市民都见过盾构机,郑州建设地铁一号线时它可是“大明星”。目前,国内保有量已超1200台,被广泛用于城市轨道交通建设、铁路及公路隧道工程、引水工程中。

然而,由于盾构是一种短使用周期、高价值成本设备,随着其“老龄化”不断加剧,大量盾构面临性能下降严重、使用成本不断增加甚至报废的问题,对其实施再制造,具有显著的社会效益和经济效益。但是,盾构机关键部件——主轴承制造技术,一直被国际少数知名轴承企业所垄断,是盾构机再制造的瓶颈。

2014年,中铁隧道集团与洛阳LYC轴承有限公司联合,发挥双方各自优势,利用两家企业国家重点实验室创新平台,向盾构机主轴承国产化发起冲击。

“此次研发出的新主轴承直径2.6米,能满足直径6~7米盾构连续工作1.5万小时以上,形成了原材料设计等6项自主知识产权和多项专用标准,标志着我国已经掌握了隧道盾构机核心技术,打破了少数国外公司的技术垄断,实现了盾构主轴承的国产化。”省科技厅相关负责人说。 郑报融媒记者 李丽君